1. ANALICE LAS DEFINICIONES PRESENTADAS EN RELACIÓN AL MANEJO DE MATERIALES.

El manejo de materiales es el arte y la ciencia de mover, guardar, proteger y controlar el material. Esto quiere decir que es todo clase de actividad que realicen con el material.

Manejo de materiales significa proporcionar la cantidad correcta de material correcto, en el lugar correcto, en la posición correcta, en la secuencia correcta, y mediante el costo correcto y los métodos correctos. Esta definición nos indica que las actividades que se realicen con el material deben ser de forma correcta adicionando el costo y los métodos.

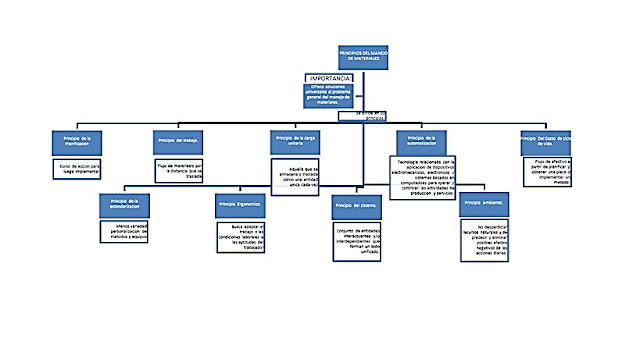

2. REALICE UN MAPA CONCEPTUAL EN EL CUAL SE ANALICEN LOS PRINCIPIOS DEL MANEJO DE MATERIALES.

3. QUE SE ENTIENDE POR CARGA UNITARIA.

Es la cantidad de artículos, o material a granel, ordenados o sujetados de modo que la masa pueda levantarse o moverse como un objeto único que es demasiado grande para manejo manual, las cuales conservan su orden para un movimiento posterior.

4. QUE ES Y CUANDO SE DEBE UTILIZAR UN CONTENEDOR RETORNABLE.

Un Contenedor es un recipiente de carga para el transporte aéreo, marítimo o fluvial, transporte terrestre y transporte multimodal. Las dimensiones del contenedor se encuentran normalizadas para facilitar su manipulación.

La utilización de contenedores retornables merece particular interés. Los contenedores con buenas características de apilamiento y embalaje ofrecen importante reducción en los costos de manejo de materiales.

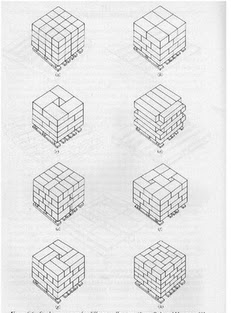

5. ANALICE LAS CARACTERÍSTICAS DE LOS DIFERENTES TIPOS DE TARIMAS Y PATRONES DE APILAMIENTO DE CAJAS.

TIPOS DE TARIMAS DE MADERA

Existen muchas clases de tarimas de madera, pero hay 5 que son las mas utilizadas: Esta la sencilla que tiene unica base (I), la de doble base(J), la de tacones o 4 entradas(G), la de volada sencilla o doble(A), y la de 5 largueros(N).

TIPOS DE APILAMIENTO DE CAJAS.

Los patrones de apilamiento para diferentes tamaños de tarimas son: Patrón de bloque, patrón de filas, patrón de rueda giratoria, patrón de panal, patrón de fila dividida, patrón de rueda giratoria, patrón de rueda giratoria dividida, patrón de rueda giratoria dividida para cajas estrechas y patrón de bloques.

6. CUALES SON LOS CRITERIOS A TENER EN CUENTA AL MOMENTO DE ESTABLECER LOS COSTOS DEL MANEJO DE MATERIALES.

las soluciones de manejo de materiales ya no son cuestión de conectar lugares físicamente; casi todas las soluciones actuales son sistemas, estimados del resto de una solución deben incluir los cortos del hardware, software y la integración del sistema de controles.

Las nuevas tecnologías de manejo de materiales han modificado de manera radical la cantidad de mano de obra requerida para instalar y proponer una planta.

El equipo de manejo de materiales ahora es una empresa global.

El mercado de equipos esta abarrotado de equipos similares, las preferencias de tecnología, el nido, la seguridad, la confiabilidad orientan a la decisión del equipo adecuado.

7. APLIQUE EL ANEXO 5A A LA ORGANIZACIÓN EN LA CUAL DESARROLLA EL TRABAJO DE LA ASIGNATURA.

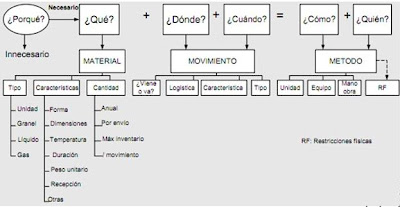

8. APLIQUE LA ECUACIÓN DEL SISTEMA DE ADMINISTRACIÓN DE MATERIALES A LA ORGANIZACIÓN EN LA CUAL DESARROLLA EL TRABAJO DE LA ASIGNATURA.

La pregunta qué?

1. Qué tipo de materiales se van a mover?

En la planta se necesita transportar láminas, el bastidor y el sistema hidráulico.

2. Que características tienen?

Las láminas vienen de un tamaño estándar y se hace corte con la respectiva medida, vienen de calibre 3/16, 1/8, ¾, ¼. El bastidor se elige dependiendo el gusto del cliente, bien sea de tipo omega, tipo H o tipo U. El sistema hidráulico viene en 2 presentaciones, el de tijera y el telescópico.

Que cantidades se mueven y se almacenan?

Las láminas depende la medida que se corte, lo mismo el bastidor. Pero siempre se compra lo necesario ya que la fabricación de este producto es por pedido, los sobrantes se almacenas para una posible reutilización.

La pregunta Dónde?

1. De donde viene el material? De donde debe provenir?

El material lo suministra ferreterías reconocidas por su calidad y cumplimiento. Al fabricarse varios productos deberían provenir de un lugar con despacho de mayor cantidad y menos costo.

2. Donde se entrega el material? Donde debe entregarse?

El material se entrega directamente en la planta.

3. Donde se almacena el material? Donde debe almacenarse?

El material al momento de entrega no se almacena ya que inmediatamente se inicia el corte sobre medidas, es ubicado a la intemperie donde se ubica el área de ensamble, debería existir un lugar más amplio para el almacenaje donde esté protegido y sea ubicado desde que se descarga.

4. Donde se pueden eliminar, combinar y simplificar las tareas de manejo de materiales?

Se podría ampliar el área de almacenaje para realizar en ese mismo lugar el corte respectivo, y no dejarlo en el área de ensamble que se encuentra sin ninguna protección.

5. Donde puede usted aplicar la mecanización o la automatización?

Se podría aplicar la automatización por medio de una cizalla eléctrica, que reduciría el tiempo de corte a comparación del corte con oxiacetileno.

La pregunta Cuándo?

1. Cuando se necesita el material? Cuando debe moverse?

El material se necesita en el momento en que el cliente hace el pedido y cancela un 50% del valor total del producto.

2. Cuando es el momento de mecanizar o automatizar?

Se debe automatizar al momento de ampliar los pedidos y se requiere menos tiempo para terminar el producto.

Cuando debemos efectuar una revisión del funcionamiento del manejo de materiales?

Se debe hacer una revisión al momento de querer reducir el tiempo de movimiento de los materiales.

La pregunta Cómo?

1. Como se mueve o se almacena el material? Como debe moverse o almacenarse el material? Como son los métodos alternos para mover o almacenar el material?

El material se mueve y se almacena por medio de un montacarga, se debe hacer con su respectiva tarima en madera, en caso de no estar en servicio el montacarga, los operarios son los que deben efectuar el traslado del material.

Como saber cuánto inventario debe mantenerse?

La planta no maneja inventario, ya que casi nunca se cuenta con material en almacenamiento a menos que se encuentren fabricando un producto, o que hayan quedado sobrantes del anterior.

Como se registra el material? Como se debe registrar el material?

El material se registra por calibre y cantidad.

Como debe analizarse el problema?

Dependiendo el uso y el tamaño del producto.

La pregunta Quién?

1. Quien debe manejar el material? Cuáles son las aptitudes requeridas para realizar las tareas de manejo de materiales?

Todos los empleados deben manejar el material, con diferentes funciones cada uno, la administración es la encargada de hacer el pedido, controlar costo, cantidad y recibir el pedido, los operarios son los encargados del transporte y la disposición final del material.

2. Quien debe capacitarse para atender y mantener el sistema de manejo de materiales?

Los operarios en general, ya que la planta cuenta con muy bajo número de operarios y estos no tienen funciones detalladas.

Quien debe participar en el diseño del sistema?

La administración, o en este caso es el propietario de la empresa y especialista en el tema.

La pregunta Cuál?

1. Cuales operaciones de manejo de materiales son necesarias?

El almacenamiento es indispensable para la protección del material.

2. Cual tipo de equipo de manejo de materiales debe considerarse, en caso necesario?

Se debe adecuar el lugar de almacenamiento ya que se cuenta con el área pero no con anaqueles o alguna forma para su organización y protección.

3. Cual sistema de manejo de materiales tiene un costo conveniente?

Adecuar el lugar correcto, en las condiciones correctas, con la secuencia correcta, ya que son más altas las pérdidas con el manejo actual, que adecuando el lugar.

4. Cual alternativa se prefiere?

Organizar el área de almacenamiento.

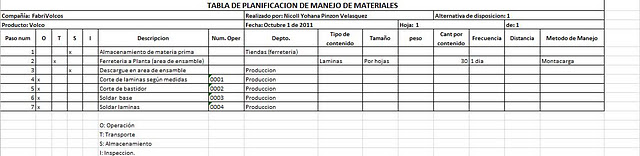

9. APLIQUE LA TABLA DE PLANIFICACIÓN DE MANEJO DE MATERIALES A LA ORGANIZACIÓN EN LA CUAL DESARROLLA EL TRABAJO DE LA ASIGNATURA.

}

}